Augmented Reality beim Maschinenrüsten

von Bernhard Mandl, BSc (Wissenschaftlicher Mitarbeiter ERP-Systeme & Geschäftsprozessmanagement) und Prof. (FH) DI Dr. Martin Adam (Studiengangsleiter Master ERP-Systeme & Geschäftsprozessmanagement)

Die immer stärkere Individualisierung der Produkte führt zu mehr Varianten bei gleichzeitig oft sinkenden Stückzahlen eines einzelnen Kundenauftrags. Um nicht große Mengen rein auf Lager zu produzieren, sind Unternehmen gefordert auf die Auftragsschwankungen zu reagieren und ihre Produktionsanlagen häufiger umzurüsten. Abhängig von Produkt und Anlage können diese Rüstvorgänge durchaus viel Erfahrungswissen vom Facharbeiter erfordern. Der in vielen Branchen herrschende Facharbeitermangel war ein Auslöser, nach einem System zu suchen, um die Abläufe beim Rüsten so zu dokumentieren, dass auch ungelernte Werker Rüstvorgänge übernehmen können. In einer Technologiestudie der Fachhochschule Kufstein Tirol wurde für ein namhaftes Unternehmen der Verpackungsindustrie geprüft, inwieweit der Einsatz von Datenbrillen und Augmented Reality (AR) dabei unterstützen können.

Keine Standards. Lange Rüstzeiten. Fehlendes Fachpersonal

Fehlende Ablaufstandards beim Rüsten führten in dem betrachteten Unternehmen nicht nur zu langen Rüstzeiten, sondern auch zu fehlerhaften Produkten. Verstärkt wurde die Situation da die Anlagen täglich mehrmals umgerüstet wurden, um flexibel auf die Kundenaufträge reagieren zu können. Da es sich in dem untersuchten Fall um verkettete Anlagen handelte, konnte ein Rüstprozess gut mehr als eine Stunde dauern. Das Unternehmen hatte bereits in der Vergangenheit versucht, über die klassischen Rüstworkshops und 5S und SMED Techniken die Rüstprozesse zu optimieren, war dabei aber nur bedingt erfolgreich. Ein Grund für die fehlende Nachhaltigkeit der organisatorischen Maßnahmen mag in der unzureichenden Konsequenz bei der Umsetzung durch das Management gelegen haben. So blieb das Wissen um das Rüsten der Anlagen bei den einzelnen Mitarbeitern. Diese haben für sich selbst begonnen, einzelne Rüststandards mit ihren Handys festzuhalten und Einstellwerte individuell zu dokumentieren. Das führte dazu, dass die Rüstprozesse abhängig vom Mitarbeiter anders abliefen. Eskaliert ist die Situation, als Mitarbeiter für längere Zeit ausfielen und neue eingeschult werden mussten. Die fehlenden Rüststandards führten zu Produktionsengpässen und Lieferverzögerungen. Auf Initiative des technikaffinen Produktionsleiters wurde ein neuer Anlauf gestartet, dieses Mal mit der Hilfe von Datenbrillen, allgemeine Rüststandards zu schaffen, die Rüstzeit und Fehler beim Rüsten dadurch zu reduzieren und weniger erfahrenen Mitarbeitern zu ermöglichen, Teile des Rüstvorgangs zu übernehmen.

AR ermöglicht Trennung in Rüsten und Justieren

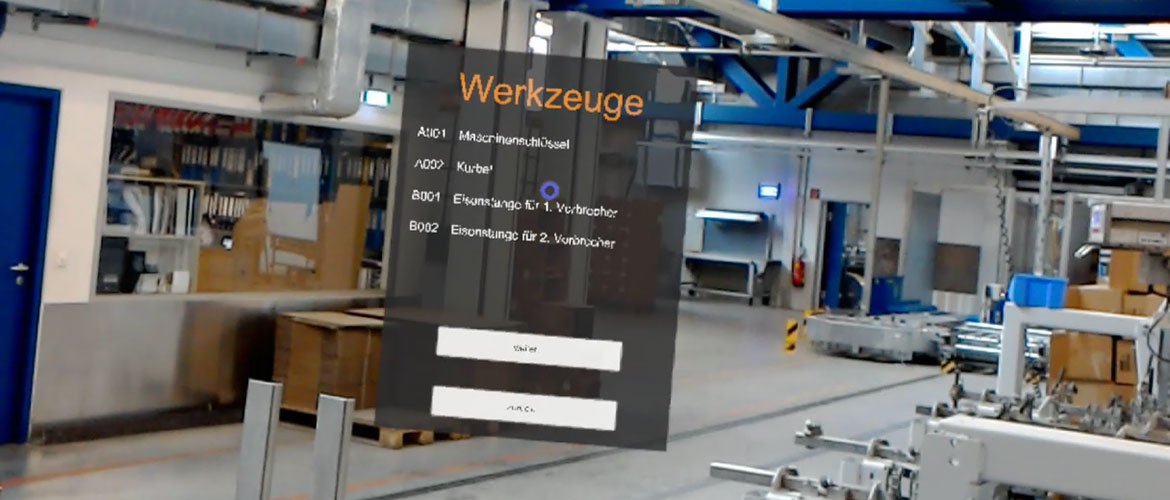

Dazu wurde ein Worker Information System (WIS) konzeptioniert, das ungelernte Mitarbeiter in die Lage versetzt, eine Anlage mit Hilfe von AR selbständig zu rüsten. Lediglich das Justieren und Durchführen der anschließenden Versuchsreihen wird von Fachpersonal anhand von Standards durchgeführt. Die AR-Anwendung sollte dabei die Maschine im gerüsteten Zustand zeigen (Standard), wobei die einzubauenden Maschinenteile in Form von Hologrammen eingeblendet werden. Abweichungen zwischen bereits eingebauten und auszutauschenden Maschinenteilen werden dabei über Objekterkennung farblich markiert. Einstellwerte, wie die Lage von Führungsschienen und Breite von Durchlässen sollen abhängig vom herzustellenden Produkt an der entsprechenden Position an der Maschine virtuell angezeigt werden. Herausfordernd war es, die

notwendigen Informationen in der Datenbrille bereitzustellen, ohne übermäßig viel aktive Interaktion vom Benutzer zu verlangen, um die Arbeitsbedingungen nicht durch neue Technologien komplexer zu gestalten.

Ausschlaggebend für den Einsatz von Datenbrillen beim Rüsten in dem betrachteten Unternehmen war, dass die Produktionsmaschinen über eine große Fläche verteilt waren. Der Vorteil eines mobilen WIS besteht in der Tatsache, dass die Anzahl der Endgeräte nicht von den stationären Workstations abhängt, sondern von der Anzahl der Mitarbeiter, welche im Normalfall geringer ist, als die zu rüstenden Maschinen.

Um das Hauptaugenmerk des Mitarbeiters während der Informationsbereitstellung auf die auszuführende Tätigkeit zu konzentrieren, war es nötig, die kognitive Belastung neuer Technologien gering zu halten. Dies kann prinzipiell durch die Verwendung von multimedialen Inhalten ohne bzw. nur mit kurzen textuellen Beschreibungen erreicht werden. Binokulare Datenbrillen, wie etwa die Microsoft Hololens, sind dafür besonders gut geeignet, da multimediale Visualisierungen ohne einen Fokuswechsel der Augen ermöglicht werden. Hierbei können standardisierte und zugleich optimierte Arbeitsvorgänge in Form von Hologrammen dargestellt und bei Bedarf durch kurze textuelle Beschreibungen ergänzt werden. Soweit diese Angaben nicht direkt vor bzw. auf den realen Objekten positioniert wurden, sondern etwas abseits liegen, kann der Benutzer dabei selbst entscheiden, ob die ergänzende Angabe in Textform beachtet oder völlig ignoriert wird.

Eine weitere Zielsetzung war die leichte Erweiterbarkeit der AR-Anwendung auf weitere Rüstprozesse und Anlagen. Dies sollte ohne Programmieraufwand und auch für weniger technikaffine Benutzer möglich sein. Über eine Erweiterung der Anwendung sollte erreicht werden, Standardwerkzeuge als Hologramme aus einer Toolbox zu wählen und diese in der realen Welt zu positionieren. Die Positionen aller gesetzten Werkzeuge an der Maschine werden, bezogen auf den erstellten Artikel, in einer Datenbank gespeichert. Jeder so gespeicherte Rüstprozess kann nach Auswahl der Maschine und des Artikels wieder auf der zu rüstenden Anlage visualisiert werden. Erweitert um die farbliche Kennzeichnung bzgl. des Soll-Ist-Vergleiches, gibt diese Anwendung ständig Rückmeldung über die bereits vorgenommenen Änderungen und an welcher Stelle noch Handlungsbedarf vorliegt.

Agiles Vorgehen schafft Akzeptanz

Unter dem Motto „Lean und Digital“ wurde in der ersten Phase des Projektes der bestehende Rüstprozess erhoben, analysiert und Optimierungspotentiale erkannt. Ziel dabei war, den Rüstprozess zuerst organisatorisch zu verbessern, einen Standard zu schaffen und diesen dann über die Datenbrille den Werkern digital zur Verfügung zu stellen. Die Vorgehensweise erfolgte klassisch über initiale Rüstworkshops. Dabei wurde entdeckt, dass über 60% der Zeiten im Rahmen des Rüstens auf Suchen und Transportieren von Rüstwerkzeug, sowie Nachjustieren entfallen.

Die Entwicklung der AR-Anwendung erfolgte im Anschluss nach einem agilen Vorgehen. Der agile Ansatz ermöglichte das Einbinden der Produktionsmitarbeiter in den Entwicklungsprozess, was die erforderliche Akzeptanz des Personals schaffte. Der erste Prototyp als minimal viable product wurde dem Auftraggeber, sowie den Schichtleitern übergeben, um in der frühen Testphase sofort Feedback der Endnutzer, also der Maschinenführer, zu bekommen. Nachdem diverse Mitarbeiter die

Anwendung testeten, wurden die geäußerten Anregungen, welche hauptsächlich Usability-Themen betrafen, behoben und zu einer operativ einsetzbaren Lösung weiterentwickelt.

Um die Akzeptanz bei den Werkern zu erhöhen, wurde neben dem Ausprobieren der Prototypen auch in der Mitarbeiterzeitung prominent darüber berichtet. Außerdem wurde ein kurzes Informationsvideo für die Mitarbeiter gedreht, in welchem der Zweck und Nutzen, sowohl für die Management-Ebene, als auch für die Mitarbeiter selbst dargestellt wurde, um so Ängsten und Zweifeln in der Benutzung der neuen Technologie und der realisierten Anwendung entgegenzuwirken.

AR schafft Prozessstandards

Um neue Technologien wie AR beim Rüsten einzusetzen, benötigte es einen betrieblichen Bedarf, wie beispielsweise den geschilderten Mangel an Fachpersonal in dem betrachteten Unternehmen. Gleichzeitig aber auch Entscheidungsträger im Unternehmen, die an den neuen Techniken interessiert sind. Gerade bei einem mittelständischen Unternehmen ist es darüber hinaus wichtig, dass die Projektbudgets, vor allem bei Technologiestudien mit ungewisseren Ergebnissen, in überschaubarem Rahmen bleiben.

AR, und damit Technik, hat in dem geschilderten Beispiel etwas geschafft, das vergangene organisatorische Initiativen nicht erreicht haben – die genaue Bestimmung der notwendigen Rüstwerkzeuge und –prozesse pro Maschine und Auftrag, das Erheben der Einstellungswerte an den Maschinen, aber auch das nachträgliche Einbauen von Skalen, Anschlägen, Markierungen, etc. an den Anlagen, um definierte Einstellwerte und Prozesse festzuhalten.

Was während der Entwicklung hervortrat, war das Verlangen der Mitarbeiter nach einer realitätsgetreuen Darstellung der Hologramme. Eine rein schematische Visualisierung der Rüstwerkzeuge wurde als nicht befriedigend empfunden und sorgte bei einigen Mitarbeitern für Verwirrung. Gerade das Digitalisieren großer, sperriger Rüstwerkzeuge war aber mit erheblichen Kosten verbunden. Ebenfalls eine Erkenntnis war, dass das automatische Erkennen von richtig und falsch eingebauten Maschinenteilen bei engen Toleranzen durch die Datenbrille nicht möglich war.

Mit Hilfe der agilen Herangehensweise und der unternehmensweiten Bewerbung und Aufklärung der Anwendung, wurde die nötige Akzeptanz der einzelnen Mitarbeiter geschaffen, welche essentiell für eine erfolgreiche Implementierung im Unternehmen ist.

Usability & Zuverlässigkeit

Moderne Endgeräte, etwa die Microsoft Hololens, ermöglichen es, in relativ kurzer Zeit Prototypen zu erstellen und schnell erste Ergebnisse zu visualisieren. Dies ist gerade in der Einführungsphase neuer Technologien wichtig um den Mitarbeiter schnell einen Einblick in die zukünftige Anwendung zu geben und das Aufkommen von Gerüchten zu unterbinden. Als zentraler Erfolgsfaktor für die Akzeptanz der Datenbrille haben sich einfache Bedienung und Zuverlässigkeit der Technik herausgestellt.

Zuerst veröffentlicht in der IT&Production 10/2017 print und online.