100€ Pick & Place System

Ein Pick & Place System ist ein Positioniersystem, welches Objekte am Ort A aufnehmen und am Ort B platzieren kann. Je nach Anwendung unterscheiden sich die Anforderungen in dessen Dimensionierung, Geschwindigkeit, Dynamik und Genauigkeit. Die Anforderungen haben wiederum wesentlichen Einfluss auf die gewählte Technologie und Konstruktion - Beispiele hierfür sind 6-Achs-Arm- und Delta-Roboter sowie Linearführungen, wie man sie aus Fertigungsstraßen bspw. in der Automobilindustrie kennt.

Die Anschaffungskosten sind aufgrund der von der Industrie geforderten Rahmenbedingungen bezüglich Durchsatz, Präzision und Verlässlichkeit vergleichsweise hoch und amortisieren sich in den Abschreibungsjahren über Skaleneffekte. Für Technologie-Entwicklungen, Machbarkeitsstudien, den Prototypenbau und die ersten Kleinserien rechnen sich diese Systeme meist nicht. Deshalb werden vielerorts solche Aufgaben per Hand getätigt. Dies kann je nach PCB-Größe und Komplexitätsgrad sehr zeitaufwendig und fehleranfällig sein.

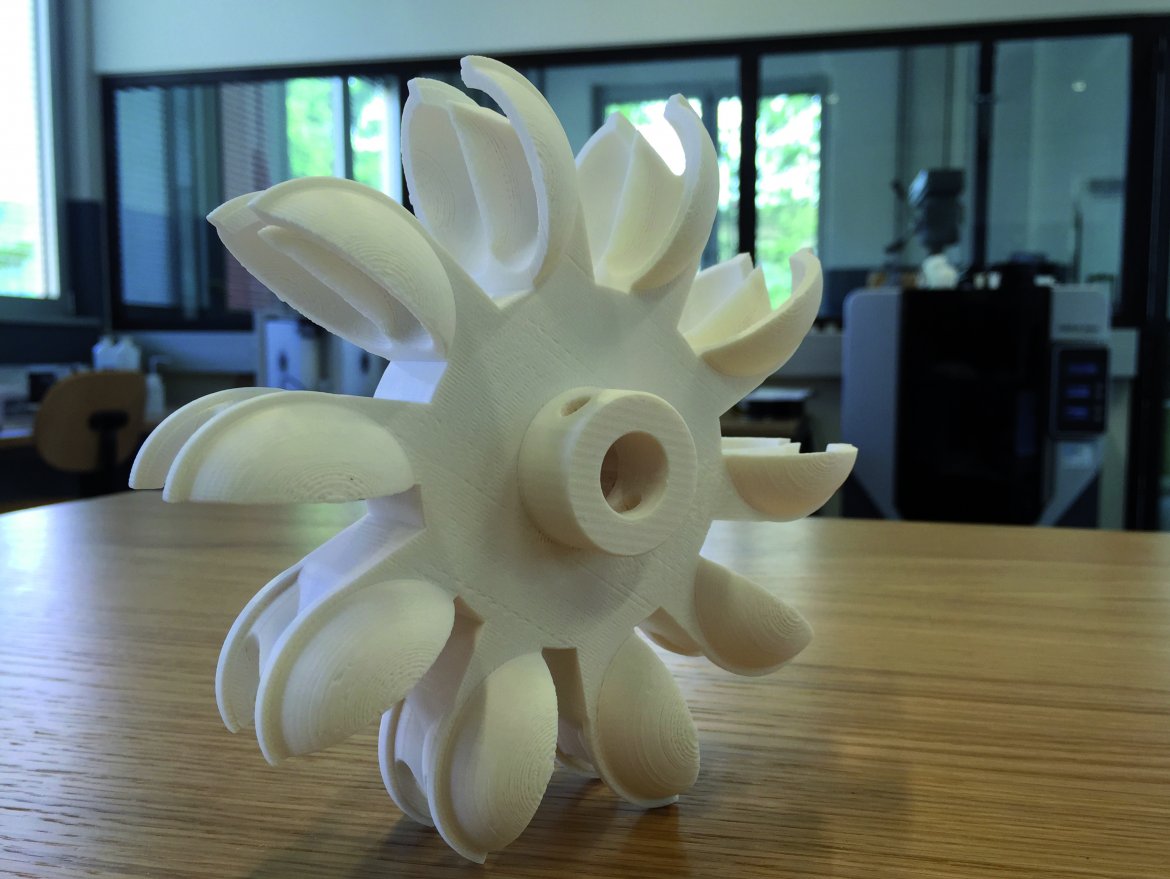

Die beiden Wirtschaftsingenieurwesen Studenten Alexander Seitz und Daniel Tischler nahmen nun die gestellte Herausforderung an, ein Pick & Place System für den Prototypenbau und Kleinserien zu fertigen. Prof. (FH) Dr. Christian Teissl übernahm zum einen die Rolle des Projekt-Coaches seitens der FH sowie des Betreuers am Center for Rapid Innovation (Auftraggeber). Die Idee war hierbei, einen 3D FDM-Drucker Bausatz (Velleman K8200, Preis rund €450) zu einem Pick & Place System weiter zu entwickeln; die XY-Linienführung dient der 2D-Aufnahme und Positionierung. Die beheizte Druckdüse wird durch eine ansteuerbare Vakuumpumpe ersetzt, welche eine an der Z-Achse montierte Vakuumnadel versorgt – dadurch können die SMD Teile von einer vordefinierten Position aufgenommen und auf der PCB entsprechend positioniert werden.

Die für die Positionierung benötigten Koordinaten stehen im verwendeten Electronic Design Programm Eagle bereits zur Verfügung und müssen nur noch extrahiert und transformiert werden. Mithilfe des Microsoft Developer Tools Visual Studio wurde eine Benutzeroberfläche generiert. Für die Ansteuerung der Schrittmotoren sowie der Vakuumpumpe musste nun noch der Steuerungscode (G-Code) programmiert werden.

In diesem Projekt konnte gezeigt werden, dass eine kostengünstige Pick & Place Einheit für Prototyping Aufgaben konstruiert werden kann. Die zusätzlichen Ausgaben für die Adaption des 3D Druckers lagen bei rund €100. In weiterer Folge soll das System optimiert und kundenfreundlich gemacht werden. Dies könnte dann ein attraktives Add-On zu einem 3D Drucker für die Maker-Community sein.

Aufgrund der komplexen Problemstellung, welche die Studenten hier zu meistern hatten, und um dem erhöhten Zeitaufwand gerecht zu werden, wurde hier eine Kombination Bachelor Arbeit (Theorie) und Fallstudie (Praxis) angewandt.

Das CENTER FOR RAPID INNOVATION ist das Fablab (Fabrication Laboratory = digitale High Tech Werkstätte) des Gründerzentrums Werkstätte Wattens. Die Werkstätte Wattens ist wiederum eine Initiative der Destinantion Wattens Regionalentwicklungs-GmbH, einer 60% Tochter der Swarovski KG, mit Sitz in Wattens.